こんにちは!

学科試験の勉強は順調ですか?

この記事を見ているということは、見ていない過去の自分より成長しているはずです!

一歩ずつ、進めていきましょう^^

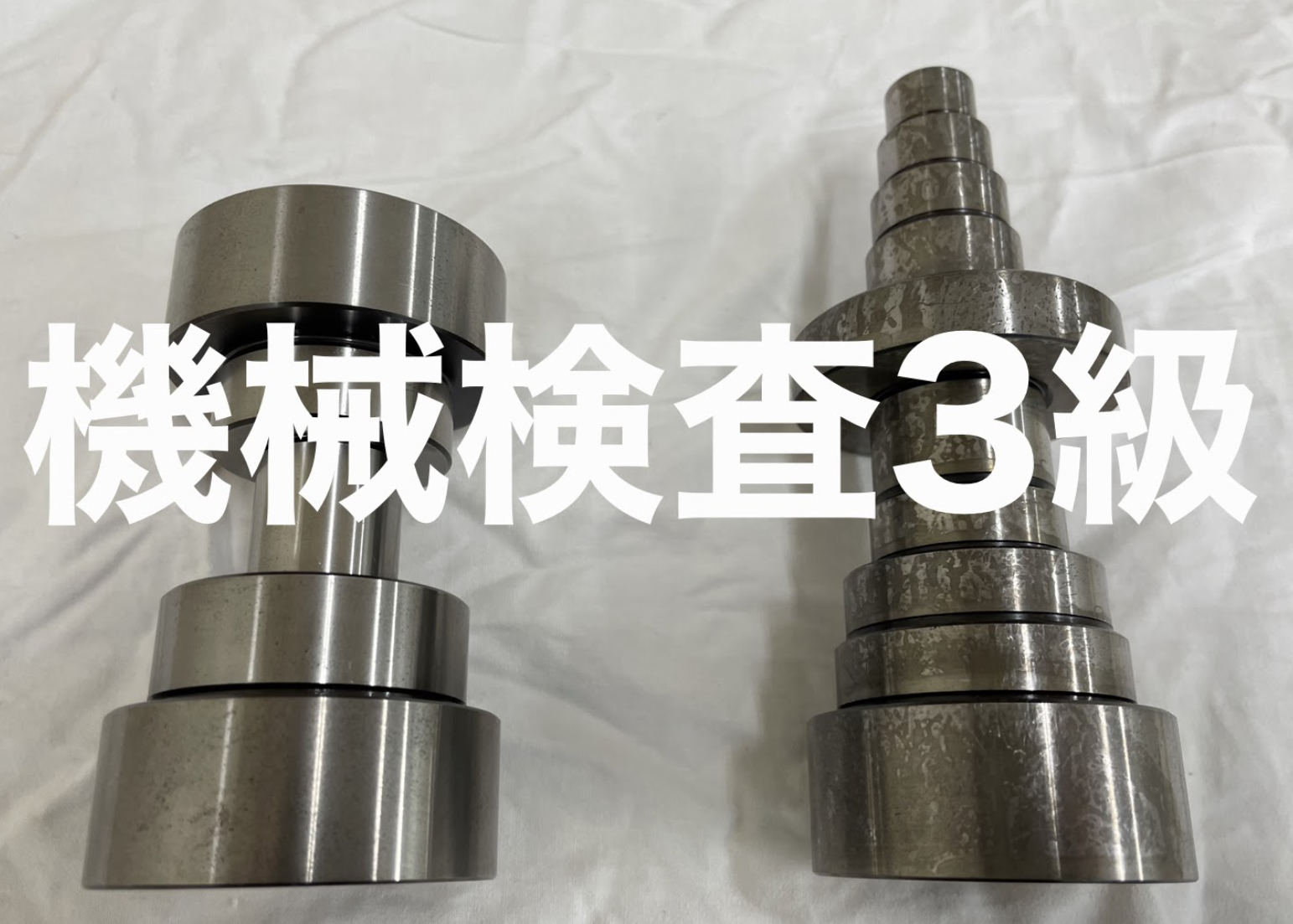

今回は「品質管理」の問題に関わる記事になります。

この記事は、こんな方に向けた記事です↓

機械検査での勉強を効率的に行いたい!

検索したり調べたりするのがめんどくさい!

覚えた知識を確認したい!

それでは早速解説していきます。

品質管理

機械検査の学科試験では、実際に製造業の業界で使われている品質管理の手法を問わることがあります。

すでに働いている会社で運用していて「知ってるよー」という方もいるかと思いますが、ポイントを絞って解説していきます。

管理図

そもそも、管理図とは、製造の現場にて作業工程が安定しているかを判断するための図です。

「QC七つ道具」と言われます。(QCとはクオリティ・コントロール、品質管理のことです)

日付や時刻、製造数や不良品の数、作業人数など、製造業で得られるデータをグラフなどの図にして、見える化します。

機械検査では以下の図の知識を問われます。

C管理図

不適合数を用いて工程を評価する管理図です。不適合とは、キズや寸法が合っていない製品を指します。製造数が定量のモノに使えます。

イメージは・・・

あるパン屋さんでは、1日で100個パンを作ってます!

一昨日は10個、パンが焦げてしまいました。

10個以上焦がすと、利益が出なくなってしまいます(-_-;)

オーブンを修理したら焦げたパンは2個になりました!

無事、パンを焼く工程が安定し、利益が出るようになりました。

「毎日焼く100個の内、10個以上焦げが出るなら、オーブンの修理をしよう!」

という判断ができるようになりました。

ものすごくザックリですが上記のようなところです。

ちなみに「C」は「カウント(count)」の頭文字になります。

不適合品の数を「数える」というイメージです。

P管理図・NP管理図

P管理図は不適合品の数ではなく「割合」を判断材料とします。

機械検査の問題で問われるNP管理図も、同様な意味になります。

毎日の製造数が一定でない時に使います。

イメージでいくと・・・

昨日はパンを100個作って5個の焦げだったな。 →5%

今日は200個作って10個の焦げだったなぁ。 →5%

焦げパンが10%超えると利益がでないから、現状は問題ないかな!

というようなイメージです。

P管理図の「P」は「パーセント(percent)」の頭文字です。

Nは数値(numerical value)の頭文字になります。

X-R管理図

X・・・はXbar(平均値)という意味です。

R・・・は範囲(range)という意味になります。

平均値が不適合の許容範囲に入っているか判断するための管理図になります。

さて、機械検査ではどのような問題が出るのか、確認しておきましょう。

1 X-R管理図のRは、試験の平均値のことである。

2 不適合率を管理する場合、P管理図を使用する。

1 × Rは範囲のことです。

2 〇 Pは割合(率)なので、不適合率を管理する場合、P管理図を使用します。

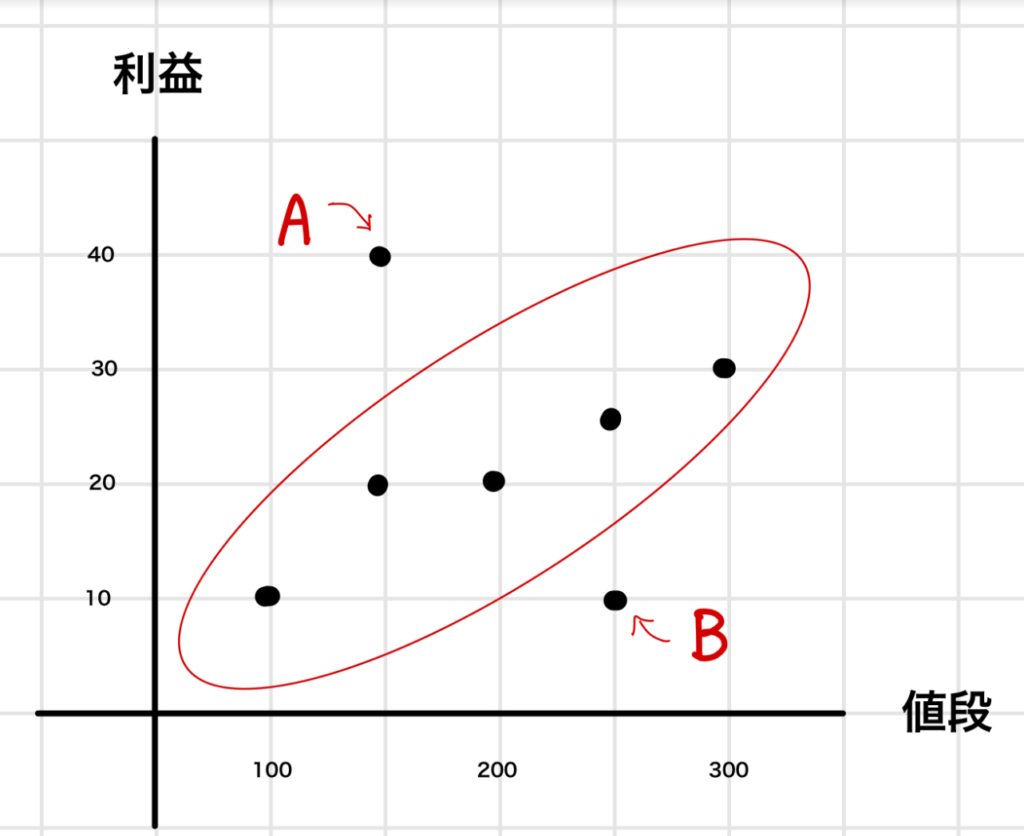

散布図

散布図とは横軸・縦軸・点で構成されるグラフです。

関数のグラフ(x,y)、座標のグラフをイメージしていただけたら良いと思います。

二つのデータの値の関係性を表すグラフです。以下に例を示します。

商品はパンと仮定します。

| 商品 | 値段(円) | 利益(円) |

| A | 150 | 40 |

| B | 250 | 10 |

| C | 100 | 10 |

| D | 150 | 20 |

| E | 200 | 20 |

| F | 250 | 25 |

| G | 300 | 30 |

以上のデータの並びだと、値段と利益の関係性がパッと分かりません。

ここで散布図を作成してみます。

図にすると、値段が高い程、利益が多い傾向がわかります。(赤丸囲み)

他にもグラフから読み取れることは、Aという商品は利益が多い→製造コストが安いのかな?

Bは利益が少ない→製造コストが高いのかな?などと、推測できます(予想が当たってるかは別として)

二つのデータを分析するには、有効なグラフといえます。

機械検査の問題では以下のような問題が出ます。

散布図は2種類のデータの関係を表した図である。

正解は 〇 です。機械分野では硬度と引張強さの関係を見たりすることに使われたりします。

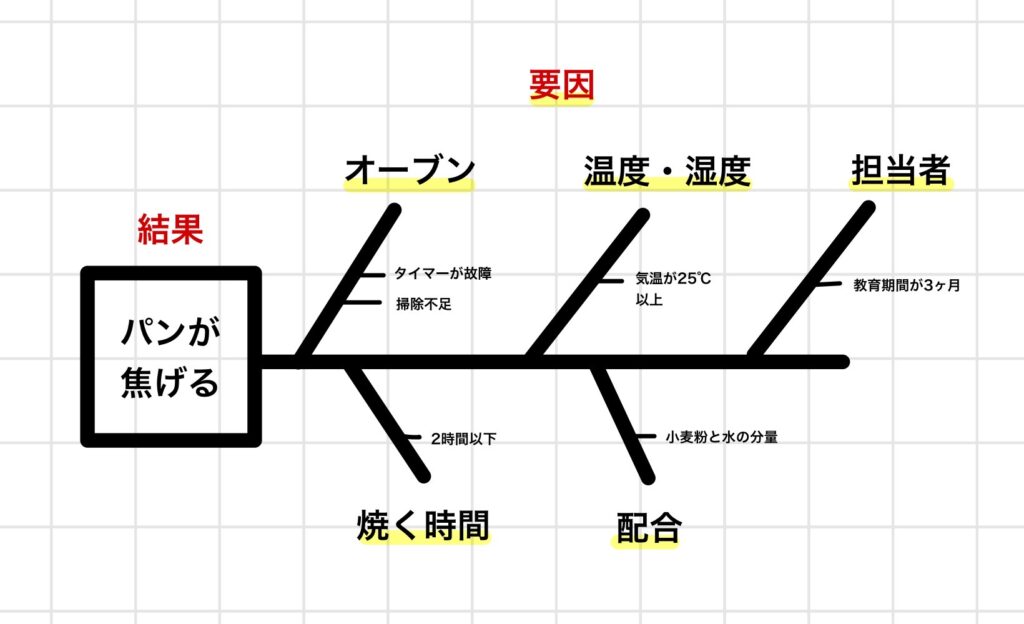

特性要因図

特定の結果と原因の関係を系統的に表した図です。

図の形が魚の骨に似ていることからフィッシュボーン図と言われたりします。

どのような図か見てみましょう。

図にすることで、体系的にまとめらる・視覚的にわかりやすい、という特徴を持っています。

特定の結果と原因系の関係を、系統的に表した図のことを特性要因図という。

正解は 〇 です。

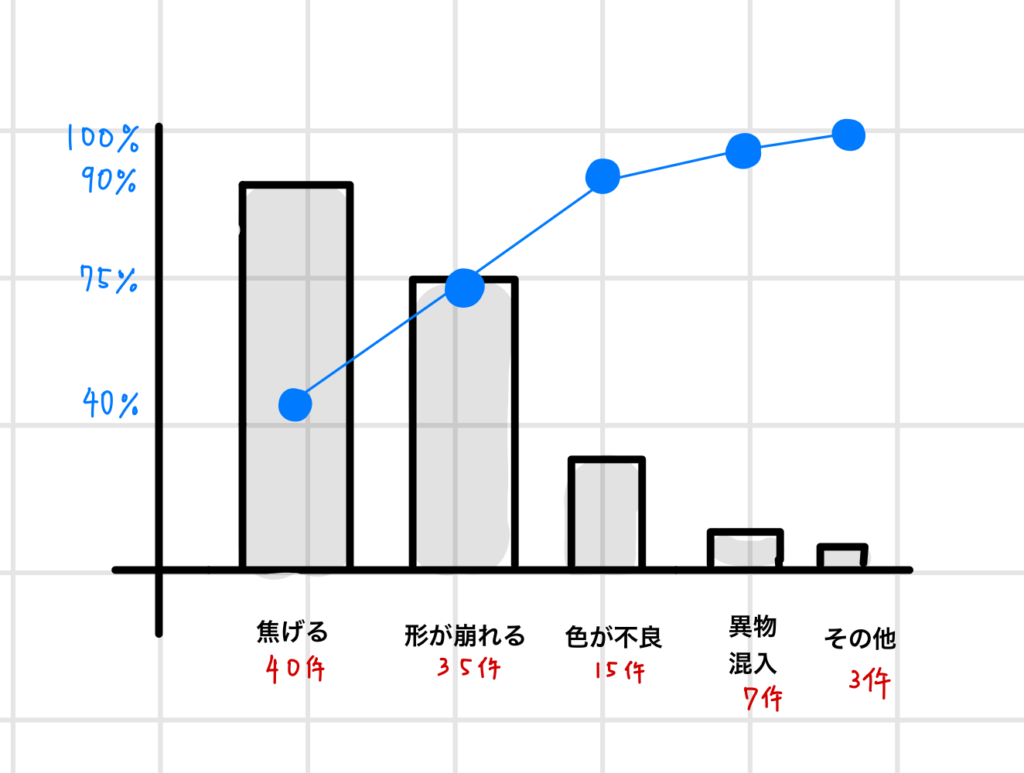

パレート図

パレート図は値が大きい順に並べられた棒グラフと、累積した構成比を表す折れ線グラフが複合した図です。

不適合を減らすため、どこから優先して対策するか、などの優先順位を確認する時に使えます。

パン屋さんの不適合を分析したパレート図です(イメージ)↓

上記のパレート図を見る事で、不適合を減らすには「焦げる」「形を丁寧に作る」ことで、75%の不適合を削減できる可能性のある、優先順位の高い対策とわかります。

問題は以下のような内容が問われます。

パレート図とは、項目別に層別して出現度数を小さい順に並べた図である。

正解は × です。出現度数の大きい順に並べた図がパレート図になります。

まとめ

今回は製造業的には、実用的な知識が多かったと思います。

私は品質管理に携わって働いていたので、上記の内容を勉強していた時に「もっと早く学んでおきたかったな」と思いました。しかしながら、この記事をご覧になってくださっているみなさま・・・

「今」この瞬間が、この先の人生で一番若い日です!

チャレンジに遅いなんてことはありません。

積極的に勉強して、チャレンジしていきましょう!

それではまた^^

コメント